كيف يتم صناعة الزجاج المضاد للرصاص ؟

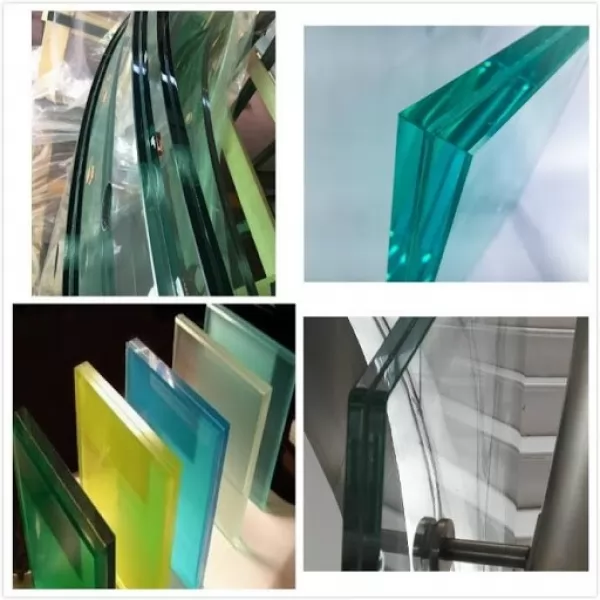

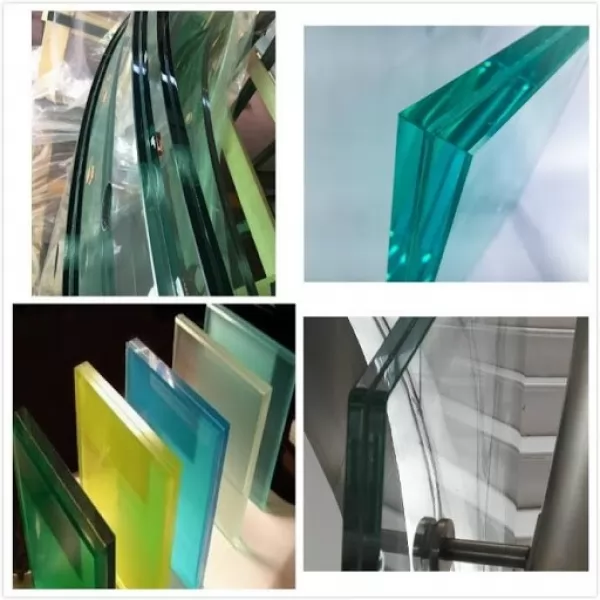

الزجاج المضاد للرصاص التقليدي مصنوع من طبقات متناوبة من الزجاج (عادة 3-10 مم أو ⅛ –⅜in) والبلاستيك، حيث يكون البلاستيك ببساطة عبارة عن طبقة رقيقة من بولي فينيل بوتيرال (PVB) (حوالي 1-3 مم أو 30-90 مل)، وتستخدم أنواع أحدث وأقوى من الزجاج المضاد للرصاص شطيرة من الزجاج والبلاستيك مصنوعة من زجاج الأكريليك، وبوليمرات الأيونات، وأسيتات فينيل الإيثيلين، أو البولي كربونات مع طبقات سميكة من الزجاج والبلاستيك مفصولة بغشاء أنحف من مختلف أنواع البلاستيك مثل PVB أو البولي يوريثين.

لتصنيع الزجاج المضاد للرصاص البسيط هذا يعتمد على PVB، حيث يتم وضع طبقة PVB الرقيقة بين الزجاج السميك لصنع صفيحة، ويتم تسخينها وضغطها حتى يذوب البلاستيك ويبدأ في الإلتصاق بالزجاج، وغالبا ما تحدث هذه العملية في فراغ لمنع الهواء من الوقوع بين الطبقات، مما يجعل الصفائح أضعف ويؤثر على خصائصها البصرية (تشويه الضوء الذي يمر عبرها)، ويتم بعد ذلك طهي الوحدة بالكامل عند درجة حرارة أعلى بكثير (تصل إلى حوالي 150 درجة مئوية أو 300 درجة فهرنهايت) والضغط (حتى حوالي 13-14 ضعف الضغط الجوي العادي) في جهاز التعقيم (نوع من قدر الضغط الصناعي)، وتتمثل الصعوبة الرئيسية في العملية في التأكد من أن الطبقات البلاستيكية والزجاجية تلتصق ببعضها البعض بشكل صحيح مع عدم وجود هواء محاصر بينهما، وضمان أن حرارة وضغط الأوتوكلاف لا يشوه البلاستيك لذا يصبح من الصعب رؤيته.